加工(gōng)中心的特點,就是配備了利(lì)用計算機控製(zhì)來實現的“工具(jù)自(zì)動更換功能(néng)”。常規的NC工作(zuò)機需要依靠操作人員更換工具,而加工中心則能利用“更換臂”,從被稱為“工具庫(kù)”的工具收納處自動更換工複合加(jiā)工中心(xīn)價格具,進行加工。這樣可以省去切換的麻(má)煩,實現製(zhì)造時的(de)無人化、省力化,削減成本。近年來,在傳統縱、橫、高3軸加工的基礎之上(shàng),新(xīn)增進行旋轉運(yùn)動的2軸的“5軸加工中心”麵世,能夠進(jìn)行更複雜形(xíng)狀(zhuàng)的加工。供應複合加工中心要製(zhì)造金屬部件,一般而(ér)言除了麵、槽打磨之外,還必須進行打孔、鏜(擴大孔洞)、螺旋切削(xuē)等多項加工。過 去,為了進行上述(shù)加工,需要區分(fèn)使用銑床、立(lì)銑(xǐ)刀、鑽頭、鏜(táng)削、絲錐等(děng)刀具工具。

選擇適宜(yí)的刀具刀具壽命與切削(xuē)用量密切關聯。在擬定切削用量時,首要任(rèn)務是合理選(xuǎn)擇刀具,刀具不同,切削用量不同,切削效(xiào)率(lǜ)不同,切削質量也不同。不同的刀具其刀具壽命不同。供應複合加工中心合理的刀具選擇,應在滿足切削質量的同時綜合考慮切削效率、刀具壽命、刀具成(chéng)本等因素,即,經濟(jì)和高效是其選擇原則。選(xuǎn)擇合理的切削用(yòng)量操作人員要(yào)依據被加工(gōng)對象的材質(zhì)、硬度(dù)、切削狀況、加工(gōng)質量要求等擬定加工工藝,確定加工路徑、進給量、切削深度等參數,複合加工中心價格選擇適宜的切削速度。適宜的加工條件的選定是在這(zhè)些要素的基礎上選定的。有規則的、穩定的刀(dāo)具磨損並達到壽命才(cái)是理想(xiǎng)的條件。

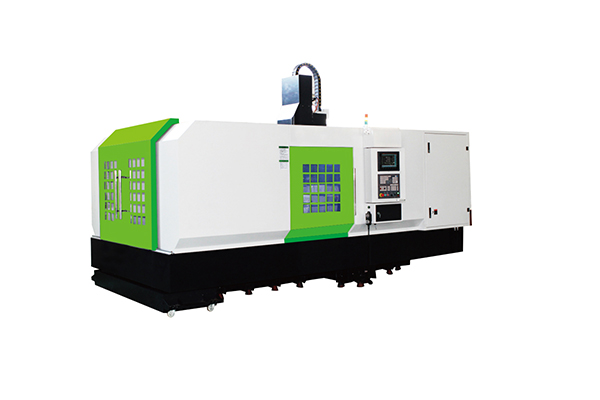

應遠(yuǎn)離震源,不直接暴露在陽光下,無熱輻射(shè),無濕度。如果震源接近(jìn)臥式加工中心,應該在臥式加工中心的周圍設置一套防震溝。複合加工中心價格(gé)如果不設置(zhì)防震溝會直接影響到臥式(shì)加工中(zhōng)心(xīn)的加工精度以及(jí)穩定(dìng)性,時間一久就會影響到電子元件(jiàn)接觸不良,發生(shēng)故障,影響臥式加工中心(xīn)的可靠性。臥式(shì)加工(gōng)中心一(yī)般安裝在加工車間,供應複合加工中心加工車間機械設備較多(duō),不可避免地會導致(zhì)電網出(chū)現較大波動。所以臥式(shì)加工中心安裝的位置必需嚴格控製電源的電壓和電流(liú),必需把電源的電壓和(hé)電流控製在臥式加工中心允許範圍之(zhī)內,一定要保持電源的(de)電壓和電流穩定(dìng),否則會直接影響臥式加工中心的正常工作(zuò)。

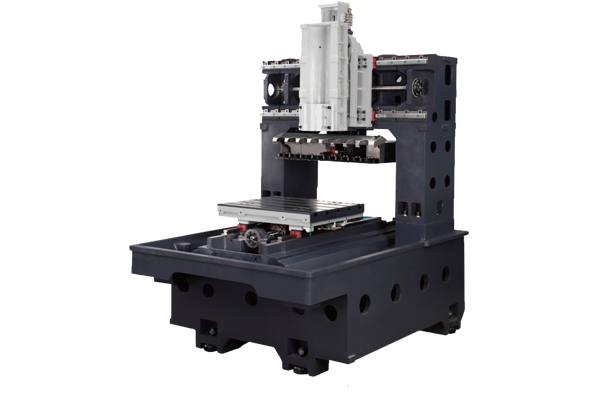

數控(kòng)機床主軸軸承(chéng)徑向和軸向遊(yóu)隙過大或過小是造成數控機床故障的(de)主要原因。間隙過大會使主軸跳動,車(chē)削出來的工件產生橢圓、供應複合(hé)加工中心棱圓或波紋(wén)等,間隙過(guò)小在高(gāo)轉(zhuǎn)速(sù)時會使(shǐ)主軸發熱而損壞。數控機(jī)床調整時,先擰鬆鎖緊螺釘5和螺(luó)母4,數控(kòng)加工(gōng)中心報價,使軸承(chéng)7的(de)內圈相對主軸錐形軸頸向右(yòu)移動(dòng),數控加工中心批發,由(yóu)於錐麵的 作用,複合加工中心價格(gé)軸承內圈產生徑向彈性膨脹,將滾子與內、外圈之間的間隙減少。數控機床調整合(hé)適後,應將鎖緊螺釘5和螺母4擰緊,軸承3的間隙可(kě)用螺母l調整。

自動化程度高,一次裝夾,即能完成對工件(jiàn)的大部分或全部加工,保證了工件的加工精(jīng)度,提高加工效率; 加工零件的質量(liàng)穩定; 供應複合加工中心 對加工零件的適應性強,柔性高,靈活性(xìng)好。簡言之,其最主要的優點是,加工整體(tǐ)複雜工件時的輔助工作時間短,複(fù)合加工中心價(jià)格大大縮短了零件的(de)加丁(dīng)時間,為(wéi)企業新產品的研發節省大量的時間和費用。