由於刀具磨損、重磨或者更換新刀(dāo)時,編(biān)製的加工程序中有關刀具的參數(shù)會發生變(biàn)化,其(qí)刀具運行(háng)軌跡會發生(shēng)變(biàn)化,鑽攻(gōng)中心報價如不及時進行調整會影響工件(jiàn)最終(zhōng)的加工精度。如(rú)重新計算刀心軌跡(jì),並修(xiū)改程序。這樣不僅耗時費力而且錯誤率極高,泰州熱賣鑽攻中心便捷的方法調用CNC數控係統的刀具半(bàn)徑補(bǔ)償功能,工件編程時羞羞视频网站隻需要(yào)根據工件的輪廓編製加工(gōng)程序(xù),係統會自動計算刀心軌跡,使(shǐ)刀具偏離工件輪廓一個半徑值。

程(chéng)序設計有絕對程序設計和(hé)相對程序(xù)設計(jì)。熱賣鑽攻中心相對編程是指以(yǐ)每一直線段的起點作(zuò)為加工輪廓曲(qǔ)線的坐標原點所確定的坐標(biāo)係。也就(jiù)是說,相對規劃(huá)的坐標原點經(jīng)常發生變化,當(dāng)位移連續時,不可避免地會出現累積誤差。絕對編程是在整個加工過程中,有相對統一的基準點,即坐標原點,所(suǒ)以累積誤差小於(yú)相對編程。當NC車削工件時,鑽攻中心報價工件的徑向尺寸精(jīng)度一般高於軸(zhóu)向尺寸。因此,在編程時,最好對徑向尺寸采用絕對編程。考慮(lǜ)到加工和編(biān)程的方便性,軸尺寸(cùn)通(tōng)常采用相對編程,但(dàn)對於軸的重(chóng)要尺寸,絕對編(biān)程比較好。

刀(dāo)庫的故障(zhàng)刀庫(kù)的主要故障有:鑽攻中心報(bào)價刀庫不能轉動或轉(zhuǎn)動不到位(wèi);刀(dāo)套不(bú)能夾(jiá)緊刀具;刀套上下不到位(wèi)等。刀庫不能轉動或轉動不到位 刀庫不能轉動的原因可能有:聯接電動機軸與蝸杆軸的聯軸器鬆動;熱賣鑽攻中(zhōng)心變(biàn)頻器(qì)故障,應檢查變頻器的輸入、輸(shū)出電壓是否(fǒu)正常;PLC無控製輸(shū)出,可能是接口板中的繼電器失效(xiào);機械連接過緊;電網電壓過低。

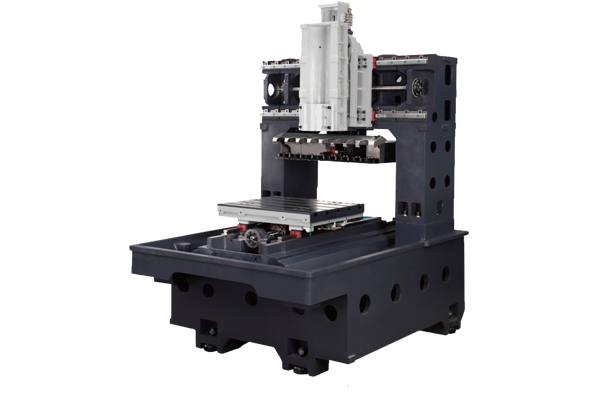

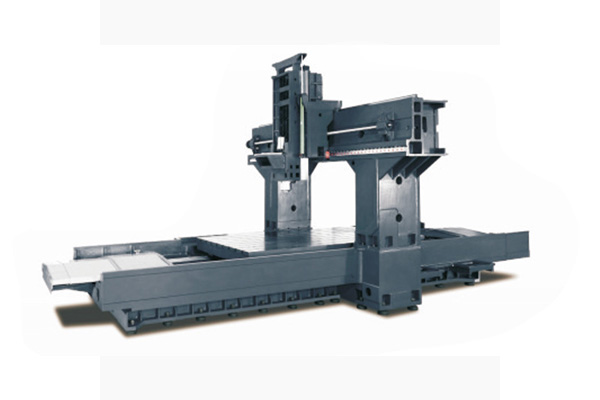

加工中心的特點(diǎn),就是配(pèi)備(bèi)了利用計算機控製來實現的(de)“工具自動更換功(gōng)能(néng)”。常規的NC工作機需(xū)要依靠(kào)操作(zuò)人員更換工具(jù),而加工中(zhōng)心則能利用“更換臂”,從(cóng)被稱為“工具庫”的工具收納處自動更換工鑽攻(gōng)中心(xīn)報價(jià)具,進行加工。這樣可以省去(qù)切換的麻(má)煩,實現製造時的無人化、省力化(huà),削(xuē)減(jiǎn)成(chéng)本。近年來,在傳統縱、橫、高3軸加工的基礎之上(shàng),新增進(jìn)行旋轉運動的2軸的“5軸加工中心”麵世,能夠進行更複雜形狀的加(jiā)工。熱賣鑽攻中心要製造金屬部件,一般而言除了麵、槽打磨之外,還必須進行打孔、鏜(擴(kuò)大孔(kǒng)洞)、螺旋切削等多項加工。過 去,為了進行上述加工,需要區分使(shǐ)用銑床、立銑刀、鑽頭、鏜(táng)削(xuē)、絲錐(zhuī)等刀具工具。

刀具半徑補償量的變化一般在加工中心加工一段時間後出現。對連續的程序段,當刀具半徑補償量變化時,某一程序段終點的矢量要用該程序段指定(dìng)的刀具補償量進行計算。在進行數控程序的編製時,鑽攻中心報價一般我(wǒ)們把(bǎ)刀(dāo)具的半(bàn)徑補償量在補償代碼中(zhōng)輸入為正值,如果把刀具(jù)半徑補償量設為負值時(shí),在走刀軌跡方向不變的情況下,則相當於把數控程(chéng)序中的補償位置指令,G41和G42互換,熱賣鑽攻中心有(yǒu)可能(néng)出現(xiàn)加工中心原本進行工件外側(cè)的加工變為(wéi)內側加工(gōng),出現意想不到的問題,所以半徑補償輸(shū)入時一定要(yào)注意著兩種(zhǒng)補償方(fāng)向的設置。