數控臥式加工(gōng)中(zhōng)心的導軌采用款(kuǎn)包容窄導向的設計(jì)原則,導軌淬火磨削,硬度可達hrc52以上,與其相配的導軌麵貼塑,並采用間歇集中潤滑,機床運動平穩,精(jīng)度保持性好。供應數控加工中心數控(kòng)轉台為連續(xù)分(fèn)度,采用德國進口INA平板式推(tuī)力向心球軸承,以保證良好的傳(chuán)動剛性與優化的減震性能,數控加工中心廠家極大的改善了(le)傳動係統(tǒng)的動態剛性,可(kě)實現15m/min快速移動速度。

刀庫的故障刀庫的主要故障有:數控加工中心廠家刀庫不能轉動或轉動不(bú)到位;刀(dāo)套(tào)不能夾緊刀具;刀套上下不到位等(děng)。刀庫不能轉動或轉動不到位 刀庫不能轉動的原因可能(néng)有:聯接電動機軸與蝸杆軸的聯軸器鬆動;供應數控(kòng)加工中心變(biàn)頻(pín)器故障,應檢查變頻器的(de)輸入、輸(shū)出電壓是否(fǒu)正常;PLC無控(kòng)製輸出,可(kě)能是接口板中(zhōng)的繼電器失(shī)效;機械連接過緊;電網電壓(yā)過低(dī)。

程序設計有絕對程序設計和相對程序設計。供應(yīng)數控加(jiā)工中心相對編程是指以每一直(zhí)線段的起點作為加(jiā)工輪廓曲(qǔ)線的坐標原點所確定的坐標係。也就是說,相對規劃(huá)的坐標原點經常發生變化,當位移(yí)連續時,不可避免地會出現累積誤差。絕對編程是在整個加(jiā)工過程中,有相對統(tǒng)一的基準點,即坐標原點,所以累積誤(wù)差小於相對編程。當NC車削工件(jiàn)時,數控加工中心廠家工件的徑向尺寸精度一般高於軸(zhóu)向尺寸(cùn)。因(yīn)此,在編程時,最(zuì)好對徑向尺寸采用絕對編程。考慮到(dào)加工(gōng)和編程(chéng)的方便性(xìng),軸尺寸通常采用相對編程(chéng),但對於軸(zhóu)的(de)重要尺寸,絕對編程比較好。

在企業的技術改造中,為提高競爭力,供應數控加工中心都把加(jiā)工中心放在優先選擇的地位,都希望(wàng)用少(shǎo)的投資獲得精度高、功能強、運行可靠的機床。由於加工中心一次性(xìng)投資大、技術複雜,給用戶選型訂貨造成許多不便;同時(shí)價格、功能和精度是一個對立的統一體。數控加(jiā)工中心廠家因此,用戶如何選擇適合的機(jī)床顯得十分重要。機床選型不僅是以機(jī)床技術、加(jiā)工技(jì)術為基礎的實際綜合應用技術,而且是一種受自身經濟實力約束的應用技術。加工中(zhōng)心的選型,由於價格遠比(bǐ)普通機床昂貴,所以受到的製約因素更多,機床選(xuǎn)擇合理與否就更顯突出。正確選型是用好加(jiā)工(gōng)中心、使加工(gōng)中心發揮效益(yì)的關鍵。

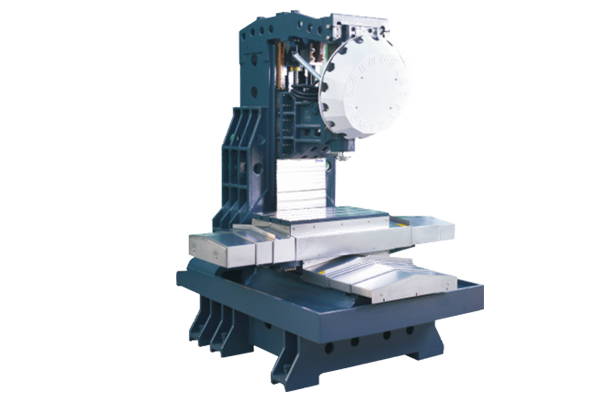

數控加工中心是一(yī)種帶有刀庫並能自動更換刀具,對工件能夠在一定的範圍(wéi)內進行多種加工操作的數控(kòng)機床。供應(yīng)數控加(jiā)工(gōng)中心它是(shì)從數控銑床發展而來的。數控加工中心與數控銑床的Z大區別在於加工中心具有自動交換(huàn)加工刀具的能力,通過在刀庫上安裝不同用途的刀具,可在一次裝夾中通過自動換刀裝置改變主軸上的加工刀具,實現多種加工功能。

數控機床具有以下特點:加工精度高,供應(yīng)數控加工中心加工質量穩定;可進行多坐標聯動,加工形(xíng)狀複雜的零件(jiàn);當加工零件發生變化時,一般隻(zhī)需改變數控(kòng)程序,即(jí)可節省(shěng)生產準備時間;機床本身精度高、剛度高,可(kě)選擇適宜(yí)的(de)加(jiā)工量(liàng)和較高的生產率(一般是普通機床的3-5倍);數控加工中心廠家機床自動化程度高,可降低勞動強度;對操作人員(yuán)的素(sù)質要求更(gèng)高(gāo),對維修(xiū)人員的技術(shù)要求也更高。