程序設計有絕對程(chéng)序設計(jì)和(hé)相對程(chéng)序設計。定製臥式加工中心相對編程是指以每一(yī)直線(xiàn)段的起點作為加工(gōng)輪廓曲線的坐(zuò)標原點所確定的坐標係。也就是(shì)說,相對規(guī)劃的坐標原點經常發生變(biàn)化(huà),當位移連續時,不可避免地會出現累積誤差。絕對編程(chéng)是在整個加工過程中,有相對統一的基準點,即(jí)坐標原點(diǎn),所以累積誤差小於相對編程。當NC車削工件時,臥式加工(gōng)中心價(jià)格工件的徑向尺寸精度一般高於軸向尺寸。因此,在編程時,最好對徑(jìng)向尺寸采用絕對編程。考慮到加工和編程的(de)方便性,軸尺寸通常采用相對編程,但對於軸的重要尺寸,絕對編程比較好。

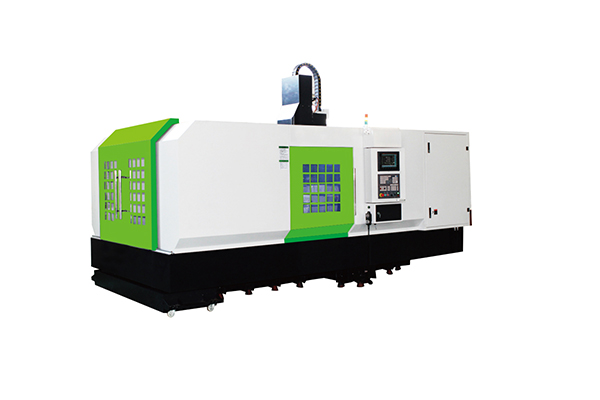

五軸聯動加工中心有高(gāo)效率、高精度(dù)的特點,工件一次裝夾就可完成五麵體的加工。若配以五軸聯動的高檔(dàng)數控係統,還(hái)可以對複雜的(de)空間曲麵進行高精度加工,更能夠適應像(xiàng)汽車零部件、飛機結構件等現代模(mó)具的加工。臥式(shì)加工中心價格國產(chǎn)數控機床(chuáng)還(hái)主要以中低端產品為主,高端數控機床主要依賴於(yú)進口,國內整個機床消費(fèi)中進口量仍占三分之(zhī)一左右(yòu)。高端數控機床在精度和速度上跟國際前沿技術有較(jiào)大差距,定製臥式加工(gōng)中心對進口的依賴更大。據(jù)相關行業報告顯示,高端數控產品的進口(kǒu)率達80%。

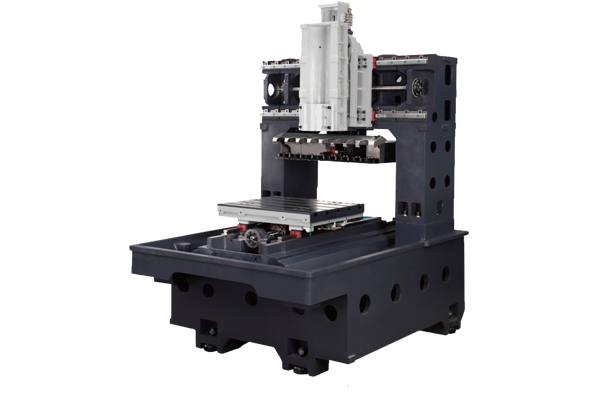

立式加工中心是指主軸垂直,定製臥式加工中心其結構形式多為固定柱,工作台為矩形,無分度旋轉功能的加工中心,應適用於加工板型,盤型,模具和小殼型複雜零件..立式加工中心能完成銑、啟東定製臥式加工中(zhōng)心鏜削、鑽削、攻螺紋和用切削螺紋等工序。其通常具有(yǒu)三個線性運動軸,並沿安裝在桌子上加工螺旋型部件的(de)水平軸線(xiàn)的轉台,五個自由度可以被處理。

數控車床在日常操作中的維護(1)嚴格遵守操作規程和日常(cháng)維護製度(2)應盡量少(shǎo)開數控櫃和強電櫃的門在山東數控車床加工車間的空氣(qì)中一般都會有油霧、灰塵甚至(zhì)金屬粉末,定(dìng)製臥(wò)式加工中心一旦(dàn)它們落在數(shù)控係統內的電路板或電子器件上,容(róng)易引起元(yuán)器件(jiàn)間絕緣電(diàn)阻下(xià)降,甚至導致元器(qì)件及電路板損壞。(3)定時清掃數控櫃的散熱通風係統應檢查數控(kòng)櫃上的各個冷卻風扇工作是否正常。每半年或每季度檢查一次風道過濾器是否(fǒu)有堵(dǔ)塞現象,臥式加工中心價格若過濾網上灰塵積聚過多(duō),不及時(shí)清理,會引起數(shù)控櫃(guì)內溫度過高。(4)數控係統的輸入/輸出裝置的定期維護。

為了保持機(jī)床(chuáng)的工作精度,安裝位置最好選擇衝擊、振動(dòng)和(hé)溫度變(biàn)化較小,便於零件(jiàn)的起重(chóng)運輸(shū)和交通沒有(yǒu)妨礙的地方。此外(wài),臥式加工中心價格還應(yīng)杜(dù)絕將銑床安裝在(zài)經常(cháng)有(yǒu)灰塵和金屬屑直接飛入(rù)的地方。避免使導軌麵很快磨損和研(yán)傷。工作台兩端移動的極(jí)限尺寸可參考地基圖。地基圖上電氣櫃的安裝位置僅供參考,用戶布置(zhì)時可按車間平麵布置的具(jù)體情況決(jué)定安(ān)裝地基(jī):銑床工作精度與安裝地(dì)基的結(jié)構剛度有密切(qiē)關係,地基建(jiàn)築不良,在受到負荷後產生變型(xíng),定製臥式加工中心(xīn)會嚴重地損害機床精度,準備安裝基礎必須考慮到(dào)土(tǔ)壤情況以及溫度變化,地下水等影響,修築安裝地基應按地基圖進行。采用標號為100~150號混凝土,安裝地基(jī)螺釘(dìng)的孔要留出。挖土深度決定於土壤的承載能力,地基圖規定的是最小深(shēn)度。基礎表麵應平坦,安裝刨銑床必須在(zài)混凝土完全幹固後(hòu)進行。

CNC加工中心數控機床作為高精度機床,防撞是十分必要的,要求操(cāo)作(zuò)者養成仔細慎重(chóng)的習慣,按正確的辦(bàn)法操作機床,定製臥(wò)式加(jiā)工中心(xīn)削減機床撞刀現象發作。隨著技(jì)能(néng)的發展出現了加(jiā)工過程中刀具損壞檢測、機(jī)床防碰(pèng)擊檢測、機床自適應加工等先進技能,臥式加工中心(xīn)價格這些(xiē)可以更好地維護數(shù)控(kòng)機(jī)床。概括起來9點原因:(1)程序編(biān)寫過錯(cuò)工藝組織過錯,工序承接聯(lián)係考慮不周詳(xiáng),參數設定過(guò)錯。(2)程序單(dān)備注過錯(3)程(chéng)序傳輸過錯(4)選(xuǎn)刀過錯(cuò)。