數控車床出產廠家建議(yì)您加工時找出發生共振的工件(jiàn),定製加(jiā)工中心磨床改動頻率,避免(miǎn)再(zài)次發生共振;重新考慮加工(gōng)工藝,編製合理的程序;步進電機中的加工(gōng)速率F不(bú)能設置過大;替換(huàn)同步(bù)帶;確定機床裝置牢固,放置平穩,查(chá)看拖板是否過緊,間隙(xì)增大或刀架鬆動等。加工中心磨床廠家另一個問(wèn)題便是工件加工時的工序發生變化,但其它工序尺度。導致(zhì)這種情(qíng)況呈現的原因是這段(duàn)程序參數不合理,不(bú)在預定軌道內,變成格局不契合說明書要求等。處理措施相對簡單,查看螺紋程(chéng)序段是否呈(chéng)現亂碼,或螺距不對,重新編製這段的程(chéng)序。

臥式加工中心是指工作台(tái)與主軸並聯的(de)加工中(zhōng)心。臥式加工中心通常有三(sān)個直線運(yùn)動坐標軸和一個工作台旋轉軸。加工中心磨床廠家可以用於夾裝工件-臥式加工(gōng)中心(xīn),加工中心磨床根(gēn)據程序選擇不同的刀具,自動改變主軸(zhóu)速度,案編程的順序,以便完成多個用於(yú)多個這種殼體加工中心(xīn)的台階麵的的處理加工大部分地區。關於臥式加工中心注意的要點。

所謂切削加(jiā)工,就是在控製金屬等材料(加工物)與工具相(xiàng)對運動的同時,通過磨削、開孔,塑造出目標形狀(zhuàng)的(de)技術。切削加工大致可分為(wéi)2類,分別(bié)是固(gù)定加工物、控製工(gōng)具(jù)旋轉的“銑削(xuē)”,定製加(jiā)工中心磨床以及旋轉加工物(wù)的“車(chē)削”。銑床加工通過旋轉安裝在旋轉軸上的、名為銑刀盤的切削工具,來進行切削的加工(gōng)。該工藝會用工具間斷地銼磨固定的加工物進(jìn)行切削,因此不僅能將加工物表麵(miàn)加工成平麵(miàn)、曲麵,還能實現打孔、切槽等各類加工。根據安裝工具(jù)的主軸的方向,銑刀盤可分為臥式(shì)、立式,還有主體呈門(mén)狀的門式等種類,可利用正麵銑刀、立銑(xǐ)刀(dāo)、槽銑刀等工具,加工中(zhōng)心磨床廠家將加工物加工成目標形狀。通用銑(xǐ)削是由操作人員手動進行操作的銑床加工。在控(kòng)製工具與加工物相對移動的同(tóng)時,操(cāo)作人員需(xū)要自行判斷設定工具的位置、送刀、速度、切入(rù)量等(děng)加工條件。能夠實(shí)現隻有手動才能達成的精細加工,獲(huò)得高品質成品。

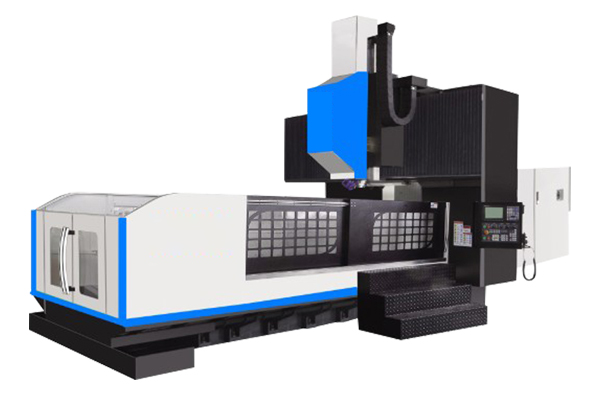

龍門刨銑床適應轉速要求不同型號、規格和精度等級的軸承所允許的(de)最高轉速是(shì)不同的。在相同條件下,定製加工中心磨床點接觸(chù)的比線接觸的高;圓柱滾子比圈錐滾(gǔn)子高。因此,應綜合考慮對主軸部件剛度和(hé)轉速兩方麵(miàn)的(de)要(yào)求來選擇(zé)軸承配置形式。龍門刨銑床適應精度的要求(qiú)主軸部件承受軸向七的推力軸承配置方式直接影響主(zhǔ)軸的軸向位置精度。加工(gōng)中心磨床廠家常用的三種配置形式的工作性能和應用範圍。前端定位時,主軸受熱變形向後(hòu)延伸,不(bú)形響加(jiā)工(gōng)精度、但前支承結構複雜,調整軸承間隙較不方便,前支承處發熱l量(liàng)較大。後端定位的特點與上述(shù)相反。兩端定位時,主軸受熱伸長時軸承軸向間隙的改變較大(dà)。

加工精度高,具有穩定的加工質量(liàng);可進行多坐標的聯(lián)動,能加工形狀複雜的零件;加工零件改變時,定製加工中心磨床一(yī)般隻需要(yào)更改數控程序(xù),可節省生產準備時間;機(jī)床本身的精度高、剛性大,可選(xuǎn)擇有(yǒu)利的加工用量,生產率高(一般為普通機床的3~5倍);機床自動化程度高,加工中心磨床廠家可以減輕勞動強度;對(duì)操作人員的素質要求較高,對維修人員的技術(shù)要求。