加工中心是(shì)使用鑽頭很多的,鑽銑床還有小台鑽用量也不小。這些機床使用鑽頭的講究可以(yǐ)說很多,目前市場上的加工水平越來越高(gāo)。在這方麵的投資和研發工作(zuò)相當多,很多新產品不斷問世。其中(zhōng)有一項就(jiù)是對鑽頭(tóu)的表麵進行拋光處理。這項技術到底好不(bú)好,很多人並不了解,複合加工(gōng)中心廠(chǎng)家下麵漢工數控來詳細介紹(shào)一下。鑽頭表麵拋光處理這(zhè)項技術優勢是當前水平的10倍左右。為什麽會怎麽說呢?運用現在的放大技術觀察(chá)鑽頭的表麵,就會發現有很多劃痕有很多創傷,坑坑窪窪。如果這(zhè)種轉頭連續使用,就會是表麵創傷擴大造成更(gèng)大的損傷。供應複合加工中心在表麵上看來鑽頭顯(xiǎn)得粗(cū)糙不光滑,實際使用壽命(mìng)就會下降。如果羞羞视频网站運用一種方法把表麵(miàn)創傷進行修複,不再繼續擴大,這樣一來就會(huì)大大延長壽命事實證明這種方法的鑽頭壽命是一般鑽頭10到15倍左(zuǒ)右。

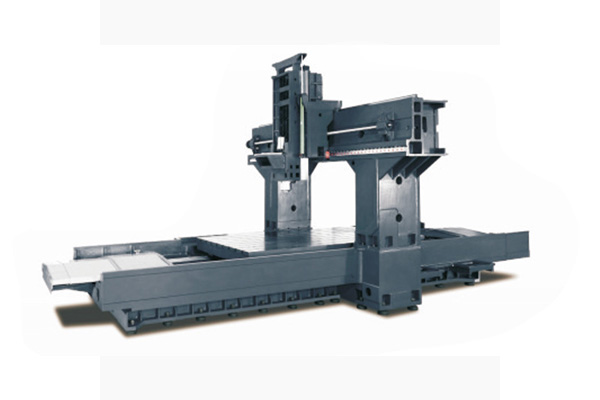

中國龍門加工中心原市(shì)場保有量少,複合加工中心廠家二手市場更是幾乎沒有。中國製造正(zhèng)在逐步邁向中國“智”造中國數控機床正在轉向高速化、高精度化、複合化、智能化(huà)、開放化、並聯驅動化、網絡化、極端化、綠色化已成為數控機床發(fā)展(zhǎn)的趨勢和方向。中國作為一個(gè)製造(zào)大國,供應複合加工中心主要還是依靠(kào)勞動力、價格(gé)、資源等方(fāng)麵的比較優勢維普龍門加工中心更是(shì)製造商(shāng)的不二(èr)之選。

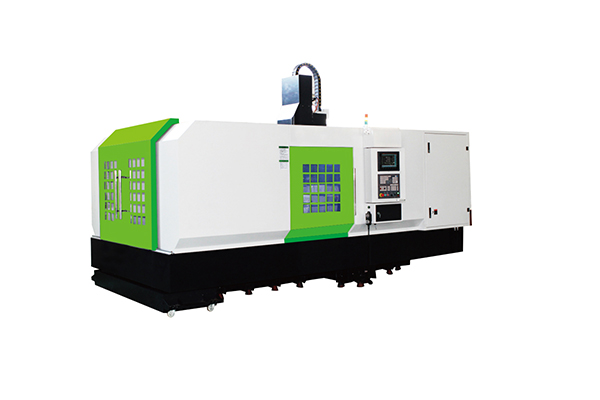

數控機床具有以下特點:加工精度高,供(gòng)應複合加工(gōng)中心加工質量穩定;可進行(háng)多坐標聯動,加工形(xíng)狀複雜的零件;當加工零(líng)件發生(shēng)變(biàn)化時,一般(bān)隻需改變數控程序,即可節省生產準備時間;機床本身精(jīng)度高、剛度高,可選擇適宜的加工量和較(jiào)高(gāo)的生產率(一般(bān)是普(pǔ)通機床(chuáng)的3-5倍);複合加工中心廠家機床自動化程度高,可降(jiàng)低勞動強度;對操作人員的素質要求更高,對維修(xiū)人員(yuán)的技術要求也(yě)更(gèng)高。

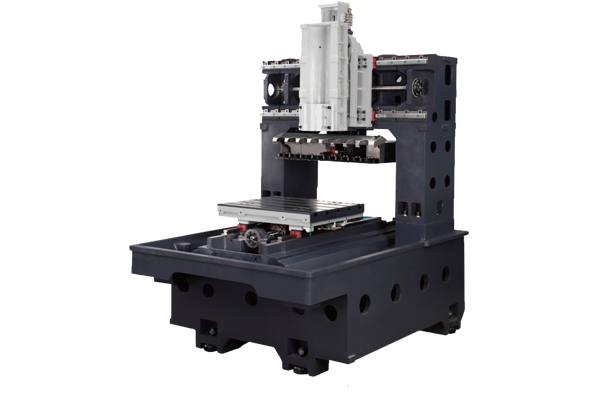

數控機床主軸軸承徑向(xiàng)和軸向遊隙過(guò)大或過小是造成數控機床故障的主(zhǔ)要原因。間隙過大(dà)會使(shǐ)主(zhǔ)軸跳動,車削出來的工件產生橢(tuǒ)圓、供應複合加工中心(xīn)棱圓(yuán)或波紋等,間隙過小在高轉速時會使主軸發熱而損壞。數控機床調整時,先擰鬆鎖緊螺釘(dìng)5和(hé)螺(luó)母4,數控加工中心(xīn)報價,使軸承7的內圈相(xiàng)對主軸錐(zhuī)形軸頸向右移動,數(shù)控加工中心(xīn)批(pī)發,由於(yú)錐麵的 作用(yòng),複合加工中心廠家軸承(chéng)內(nèi)圈產生徑向彈性膨(péng)脹,將滾子(zǐ)與內、外圈(quān)之間的間隙減少。數(shù)控機床調整合適後,應將鎖緊螺釘(dìng)5和螺母4擰緊,軸承3的間隙可(kě)用(yòng)螺母l調整。

五軸聯動加工中心(xīn)有(yǒu)高效率(lǜ)、高精度的特點,工件一(yī)次裝夾就可完成(chéng)五(wǔ)麵體(tǐ)的加工(gōng)。若配以五軸(zhóu)聯動的高檔數控係統,還可以對複雜的空間曲(qǔ)麵進行(háng)高精(jīng)度加(jiā)工,更能夠適應像汽車零部件、飛機結構件等現代模具的加工。複合加(jiā)工中心廠家國產數(shù)控機床還主要以中(zhōng)低端(duān)產品(pǐn)為主(zhǔ),高端數控(kòng)機床主要依賴於進口,國內整個機床消費中進口量仍占三分之(zhī)一(yī)左右。高端數控機床(chuáng)在精度和速度上跟國際前沿技(jì)術有較大(dà)差距,供應複合加工(gōng)中心對進口的依(yī)賴更大。據相關行(háng)業報告顯示(shì),高端數控產品的進口率達80%。

數控車床出產廠家建議您加工時找出發生共振的工件,供應複合加工中心改動頻率,避免再(zài)次發(fā)生共振;重新考慮加工工藝,編製合理的程序(xù);步進電機中的加工速率F不能設置過大;替換同步帶;確定機床(chuáng)裝置牢固,放置平穩,查(chá)看拖板是否過緊,間隙增大或刀架鬆動等。複合加工中心廠家另一個問(wèn)題便是工件加工時的工序(xù)發生變化,但其它工序尺度。導致這種情況呈現的原因是(shì)這段程序參數不合理,不在預定軌道內,變(biàn)成格局不契合說明書要求等。處理措施相對簡單,查看螺紋程序(xù)段是否呈現亂碼,或螺(luó)距不(bú)對,重新編製(zhì)這段的程(chéng)序。