以確保在工件主(zhǔ)軸的(de)行(háng)程範圍內的處理內容完成。試(shì)著在一個夾具中完成所有的加(jiā)工內容。當需要更換夾緊點時,定製高速加工中心應特別注意不要因更換夾緊點(diǎn)而損壞定位精度,必要時在工藝文件中說明。夾具(jù)底麵與工作台接觸時,夾具底麵平麵度必須在0.01-0.02MM範圍內(nèi),表麵粗糙度不大於ra3.2um。 夾具應盡可(kě)能少的元件和(hé)高剛度。為了簡化定位和安全,高(gāo)速加工中心廠家應在(zài)夾具相對於加工原點的每個定位表麵上提供準確的坐標尺寸。加工中心相互作用表,表由於移動,托(tuō)盤,和下托的旋轉操作中,夾持(chí)工具的設計必須能防止空間幹擾和機床。

刀具半徑補償量的(de)變化一般在加(jiā)工中心加工一段時間後出現。對(duì)連續的程序段,當刀具半徑(jìng)補償量變化(huà)時,某一程序(xù)段終點的矢量要用該程序(xù)段指定的刀具補償量進行(háng)計算。在進行數控程序的編製時,高速加工中心廠家一般羞羞视频网站(men)把刀具(jù)的半徑補償量在補償代碼中輸入為(wéi)正值,如(rú)果把刀具半(bàn)徑補償量設為負值時,在走刀軌跡方向不變的情況下,則相當於把數控程序中的補償(cháng)位置指令(lìng),G41和G42互換,定製高速(sù)加工中心有可能出現加工中心原本進行工件外(wài)側的加工變(biàn)為內側(cè)加工,出現意想不到的問題,所(suǒ)以半徑補償輸入時一(yī)定要注意著兩種補償方向的設置。

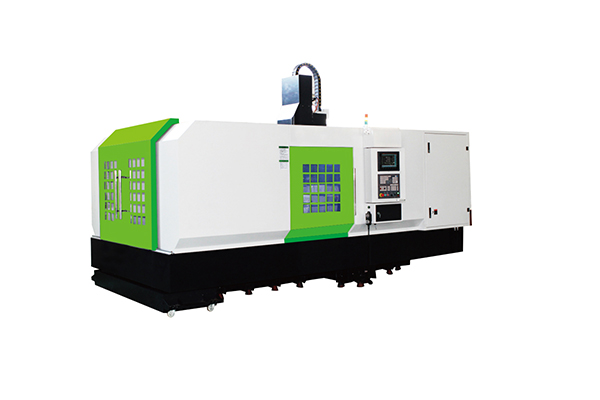

立式加工中心工件裝夾、定位方便;刃具運動軌跡易觀察,調試程序檢(jiǎn)查測量方便(biàn),立式加工中心采購,可及時發現問題,高速加工中心廠家進行停機處理或修改;冷卻條件易建立,立式加工中心,切削液能直接到達刀具和加工表麵;三個坐標軸與笛卡兒坐標係吻合,定製高(gāo)速加工中心感覺直觀與圖樣視角一致,切屑(xiè)易排除和掉落,避免劃傷加工過的表麵。餘應(yīng)的加工中心相比,結構簡單,謬較小(xiǎo),價(jià)格較低(dī)。

高速加工中心切削參數的(de)選擇原則與普通機床相同。也就是說,具體數值應根(gēn)據(jù)數控機床使用說明書和金屬切削原理規定的方法和原則,定製高速加工中心(xīn)結合實際加(jiā)工經驗確定。1.影響高(gāo)速加工中(zhōng)心切削參數的因(yīn)素(1)不同廠家的刀具質(zhì)量差異很大,因此在確定切削參數時,必須根據廠家給定的參數和加工現場的情況進行修正。(2)電動機(jī)功率和機床剛度的限製必須(xū)在機床規範(fàn)規定的(de)範圍內選擇,高速加工中心廠(chǎng)家以避免因功率和剛度不足而引起機床的大變形或振動,影響機床運行。加工精度和表(biǎo)麵粗糙度。(3)高速加工中心數控機床的生產率具有較高的工時成(chéng)本和較低的刀具損耗成本比例。為了(le)提高數控機(jī)床的生產率,合(hé)理降低刀具壽命,應盡量選(xuǎn)擇較高的切削參數。

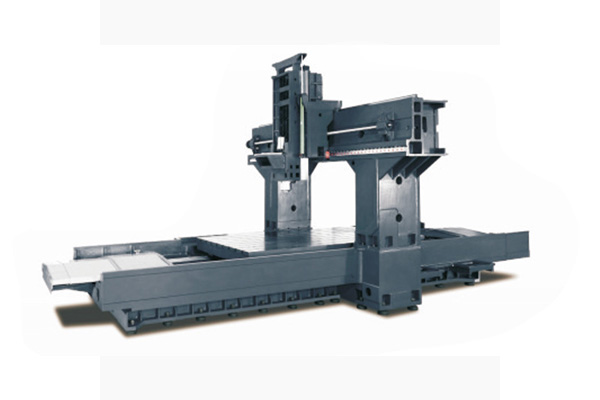

臥式加工(gōng)中心的立柱(zhù)普遍采用(yòng)雙立柱框(kuàng)架結構形式,主軸箱(xiāng)在兩立柱之(zhī)間,沿導軌(guǐ)上下移動。這種結構(gòu)剛性大,熱對(duì)稱性好(hǎo),穩定(dìng)性高。高速加工中心廠(chǎng)家小型臥式加工中心多數采用固定立柱式結構,其床身不大,且都是整體結(jié)構。臥式加工中心各個坐標的運動可(kě)由工作台移動或由主軸移動來完成,也就是說某一方向的運功可以由刀具固定,工件移動來完成,定製高速加工中心或者(zhě)是由工件固(gù)定,刀具移動來完成。