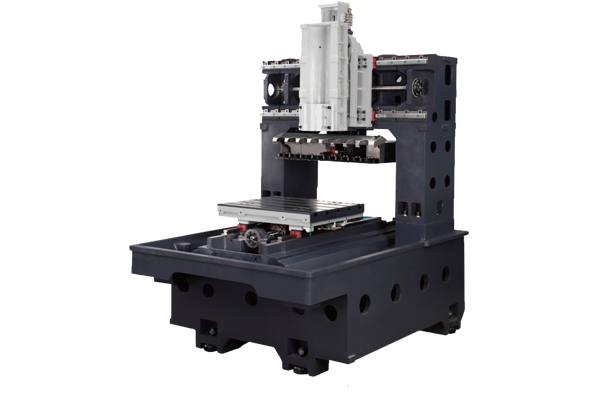

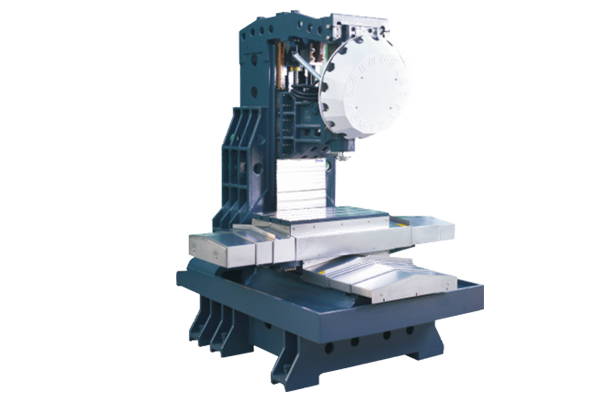

臥式加工中心(xīn)的類型多樣的局形式隨臥式和(hé)立式(shì)、工作台做進給運動和(hé)軸箱進給(gěi)運動的不同(tóng)而不同,但從總體(tǐ)來看,不外乎由基礎部件、主軸部件、數控係統、自動換刀(dāo)係統、自動交換托盤(pán)係(xì)統和輔助係統幾大部分構成。數控銑床無換刀係統,其布局特點與加工中心相似。加工中心加工報價(jià)通常采用(yòng)移動式(shì)立柱,工作台不升降,T形床身。T形床(chuáng)身可以做成一體,這樣剛度和精度保持性能比較好,當然其鑄造和加工工藝性差些。供應加工中心加工分離式T形床身的(de)鑄造和機械加工(gōng)工藝性都大大改善,但聯接部份要用定位鍵和專(zhuān)用的定位銷定位,並用大尺(chǐ)寸螺栓緊用以保證剛度和精度(dù)。

主軸線是一(yī)組部件,包括電主軸本身和它的附件:加(jiā)工中心加工(gōng)報價電主軸(zhóu)高頻逆變(biàn)器(qì)、潤(rùn)滑(huá)油霧冷卻裝置編碼(mǎ)器內置換刀等。高效(xiào)數控加工(gōng)中心這種主軸電機和主軸“組合”傳動結構,主軸元件和驅(qū)動係統(tǒng)相對獨立於機(jī)器的整體結構,因此可(kě)以製(zhì)成“主要單元”,典型的、高精度環、低噪音帶鎖定結構更適合噴霧潤滑。主軸電機在數控機床領域,這種直線電機技術和高速切削刀具,供應加工中(zhōng)心加工高速加工新技術(shù)的主(zhǔ)軸電機(jī)集(jí)成到一(yī)個新(xīn)的技術。它是包括主(zhǔ)軸本身及其附件主軸組件:高頻主軸單元。反相、噴霧潤滑裝置冷卻設備改變、集成編碼器和類似的工具。

刀具半徑補償量(liàng)的變化一般在加工中心加工一段時(shí)間後出現。對連續的程序段,當刀具半徑補償量變化時,某(mǒu)一程序段終(zhōng)點的矢量要(yào)用該程序段(duàn)指定的刀具補償量進行計算。在進行數控程序的編製時,加工中心加工報(bào)價一般羞羞视频网站把刀具的半徑補償量在補償代碼中輸入為正值,如果把刀具半徑補(bǔ)償(cháng)量設(shè)為負值時(shí),在走刀軌跡(jì)方向不變的情況下(xià),則相當(dāng)於把數控程序中的補償位置指令,G41和(hé)G42互換,供應加工中心加工有(yǒu)可能出現加(jiā)工中心(xīn)原本(běn)進行工(gōng)件外側的加工變為內側加工,出現意想不到的問題,所以半徑補償輸入時一定要注意(yì)著(zhe)兩種補償方向的設置。

嚴格按照設備用油要求進行加油,做到潤滑的定時、定點定量、定質、人。操作前,應先啟動機床液壓潤滑5一10分(fèn)鍾,供應加工中心加(jiā)工 然後再用(yòng)手動方式(shì)運轉各運動軸,查看各部運(yùn)轉是否正常;確認運轉正常、潤滑良好、無任(rèn)何報警、方能開始工作。工作前應根據工件材(cái)質、技術要求(qiú)、刀(dāo)具材料合理選擇切削用量(liàng),正確編寫加工程序,核對無誤後方能進行試切(qiē)及工件加工。加工中心加工報價在(zài)開動機床各運動軸時,應注意觀察周圍環境有(yǒu)無障礙物(wù),確認安全後方能開動。

程序設計有絕對程序設計和相對程序設計。供(gòng)應加工(gōng)中心加(jiā)工相對編程是指以每一(yī)直線段的起點作為(wéi)加工輪廓曲線的(de)坐(zuò)標原點所確定的(de)坐標係(xì)。也就是說,相對(duì)規劃的坐標原點經常(cháng)發生變化,當位移連續時,不可避免(miǎn)地(dì)會出現累(lèi)積誤差。絕對編程是在整(zhěng)個加工過程中,有相對統一的基準點,即坐標原點,所以累(lèi)積誤差小(xiǎo)於相對(duì)編程。當(dāng)NC車削工件時(shí),加工中心加工報價工件的徑向(xiàng)尺寸精度一般高(gāo)於軸向尺寸。因此,在編程時,最好對徑向尺寸采用絕對編程。考慮到加工和編程的方便性,軸尺(chǐ)寸(cùn)通常采用(yòng)相對編程,但對於軸的重要尺(chǐ)寸,絕對(duì)編程比較好。

由於(yú)加(jiā)工中心剛度會直接影(yǐng)響到生產效率以及機床的加工精度,加工中心加工報價加工中心的加(jiā)工速度(dù)大大高於普通機床,電動機功(gōng)率也高(gāo)於(yú)同規格的普通機床,因此其結構設計的(de)剛度也遠高於普通機(jī)床。訂貨時可按工(gōng)藝要(yào)求、允許的扭矩、功率、軸力和(hé)進給(gěi)力zui大值,供應加工中心加工根(gēn)據製造(zào)商提供的數(shù)值進行驗算。為了獲得機(jī)床的高剛性,往往不局限於零件尺寸,而選用(yòng)相對零件尺寸大1至2個規格的機床。