數控機床主軸軸承徑向和軸向遊隙過大或過小是造成數控機床故障的主要原因。間隙過大會使主軸跳動,車削出來的工件產生橢圓、供應大型加(jiā)工中心棱圓(yuán)或(huò)波紋等,間隙過小在高轉速時會使主軸發熱而損(sǔn)壞。數控機床調整時,先擰鬆鎖緊(jǐn)螺釘5和(hé)螺母4,數控加工中心報價,使軸承7的內圈相對主軸錐形軸頸向右移動,數控(kòng)加工中心批發,由於(yú)錐麵的 作用,大型加工中心廠家軸承內圈產(chǎn)生徑向彈性膨(péng)脹,將滾子與內、外圈之間的間隙減少。數控機(jī)床調(diào)整合適後,應將鎖緊螺釘5和螺母(mǔ)4擰緊,軸(zhóu)承3的(de)間隙可用(yòng)螺母l調整。

高(gāo)速加工中心切削參數的選擇原則與普通機(jī)床相同。也就是說,具體數值應根據數控機床使用說明書和金屬切削原理規定的方法和原則,供應大型加(jiā)工中心結合實際加(jiā)工經驗確定。1.影響高(gāo)速加工中(zhōng)心切削參數的因(yīn)素(sù)(1)不同廠家的刀具質量差異很大,因此在確定切削參數(shù)時,必須根據廠家給定的參數和加工(gōng)現(xiàn)場的情況進行修正。(2)電動機功率和機床剛度的限製必須在機床規範規定的範圍(wéi)內(nèi)選(xuǎn)擇,大型加工中心廠家以避免(miǎn)因功率(lǜ)和剛度不足而引起機(jī)床的大變形或振動,影響機床運行(háng)。加工精度和表麵粗糙度。(3)高速加工中心數控機床(chuáng)的生產率具有較高的工時成本和較低(dī)的(de)刀具損耗成本比例。為了提高數控機床的生產(chǎn)率,合(hé)理降低刀具壽命,應盡量選擇較高的切(qiē)削(xuē)參數。

雙工位交換工作台,當一(yī)個工作台在加工區內運(yùn)行,另一工(gōng)作台則在加工區外更換工件,為(wéi)下一個工件的加工做(zuò)準備,大型加(jiā)工中心廠(chǎng)家采用(yòng)較新直驅式電機傳動機構,傳動(dòng)速度快,供應大型(xíng)加(jiā)工中心可實現4.5S工(gōng)作台交換(huàn)動作。使裝夾與加工同(tóng)步(bù)進行,對加工時間短、裝夾頻繁節拍要求高的零件(jiàn)加工具有明顯優勢,大大提高了設(shè)備的利用率。

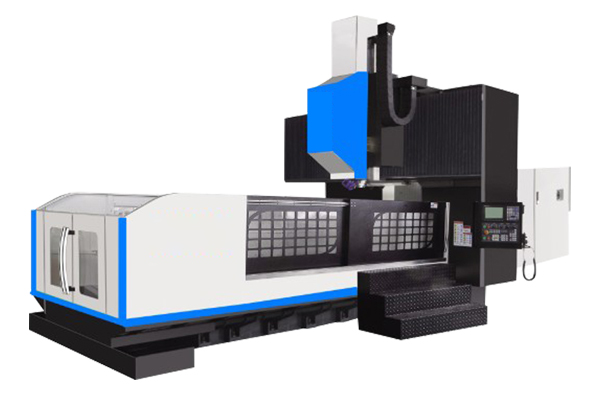

數控臥式加(jiā)工中心的(de)主軸采用寬裕電機驅動,扭矩大。良(liáng)好的性價比,出廠精度按國家標準壓(yā)縮30%,屬精密(mì)級加工中心。供應大型加工(gōng)中心分度台為(wéi)1×360,鼠(shǔ)齒盤定位,定位精度(dù)高。換刀裝置采用台灣刀庫凸輪(lún)機械手,性(xìng)能可靠,換刀時間短。五、數控臥式加工中(zhōng)心(xīn)采用三維造(zào)型設計,美觀大方。大型加(jiā)工中心(xīn)廠家數控臥式加工中心采用倒‘T’型布局,立柱移動,剛性好。