程序設計有絕(jué)對程序設計和相對程序設計。供應(yīng)高速加工中心相對編(biān)程是指以每一直線段的起點作為加工輪(lún)廓曲線的坐(zuò)標原點所確定的坐標係。也就是說,相對規劃的坐標原點經常發生變化(huà),當位移連續時,不可(kě)避免地會出現累積誤差。絕對編(biān)程是在整個加工過程中(zhōng),有(yǒu)相對統一的基準點,即坐標原點,所以累積誤差小於相(xiàng)對編程。當NC車削工件時,高速加(jiā)工中心廠家工件的徑向尺寸精度一般(bān)高於軸向尺寸(cùn)。因此,在編(biān)程時,最好對徑向尺寸采用絕對(duì)編程。考(kǎo)慮到加工和編程的方便性,軸尺寸(cùn)通常采用相對編程(chéng),但對於軸的重要尺寸,絕對編程比較好。

裝置臥式加工中心的環境;臥(wò)式加工中心應該裝置在遠離震源、不要被陽光直射、沒有熱輻射和沒有濕潤的當地。高速加工中心廠家假如裝置臥式加(jiā)工中(zhōng)心的當地鄰近有震源,應該在臥(wò)式加工中心的(de)周圍設置防震溝。假如不設置防震溝會直接影(yǐng)響到臥式加工中心的加工(gōng)精度以及安穩(wěn)性,高速加工中心時刻一久就會影響到電子元件接觸不良,發生(shēng)毛病,影響臥式加工中(zhōng)心的牢靠性。

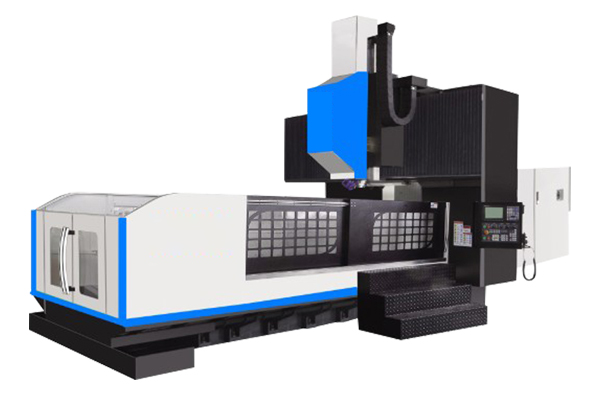

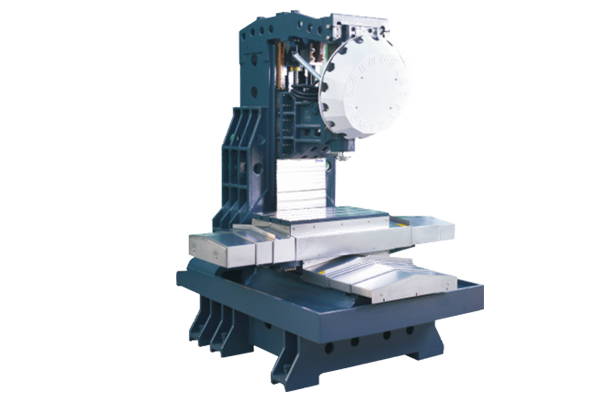

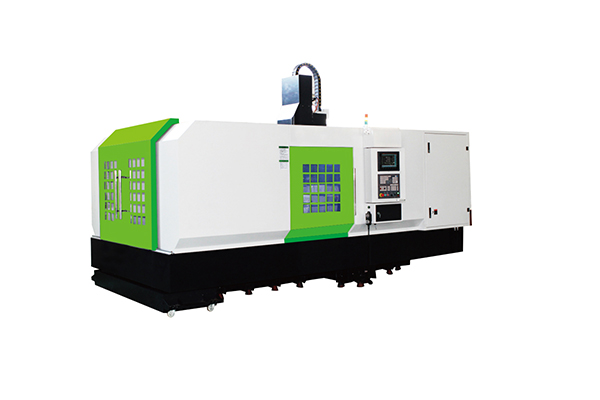

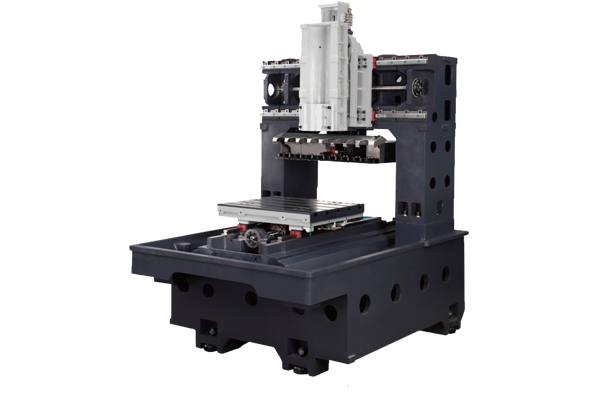

所謂切削加工,就是在控製金屬等材料(加(jiā)工物(wù))與工具相對運動的同時,通過磨削、開孔,塑造(zào)出目(mù)標形狀的技(jì)術。切削加工大致可分為2類,分別是固定(dìng)加工(gōng)物、控製工具旋轉的“銑削”,供應高(gāo)速加工中心以及旋轉加工物的“車(chē)削”。銑床加工通過旋(xuán)轉安裝(zhuāng)在旋轉軸上的、名為銑刀盤的切削工具,來進行切削(xuē)的加工。該工(gōng)藝會用工(gōng)具間斷地銼(cuò)磨固定的加(jiā)工(gōng)物進行切削,因(yīn)此不僅能將加工物表麵加工成平麵、曲麵,還能實現打孔、切槽(cáo)等各類加工。根據安裝工具的主軸的方向,銑刀盤可分為臥式、立式,還(hái)有主體呈門狀的(de)門式(shì)等種類,可利用正麵(miàn)銑刀、立銑刀、槽銑刀等工具,高(gāo)速加工中心廠家將加工物加工成目標形狀。通用銑削(xuē)是由操(cāo)作人員手動進行操作的銑床加工。在控製工具(jù)與加工物相對移動的同時,操作人(rén)員需要自行判斷設定工具的位置、送刀、速度、切入量等加工條件。能(néng)夠實現隻有手動才能達(dá)成的精細加工,獲(huò)得高品質成品。

五軸聯動加工中心有高效率、高精度的特點,工件一次裝夾就可完成(chéng)五麵體(tǐ)的加工(gōng)。若(ruò)配以五軸聯動的高檔數控係統,還可以(yǐ)對複雜的空間曲麵進行高(gāo)精度加工(gōng),更能夠適應像汽車零部件、飛機結構件等(děng)現代模具的(de)加工。高速加工中心廠(chǎng)家(jiā)國產數控機床還主要以中低端產品為主,高端數(shù)控機床主要依賴於進口,國內整個機床消費(fèi)中進口量仍占三分之一左右。高端數控機床在精度和速度(dù)上跟(gēn)國際前沿技術有(yǒu)較大差距,供應(yīng)高速加工中心對進口的依賴更大。據相關行業報告顯示,高端數控產品(pǐn)的進(jìn)口率達80%。

臥式加工中心與普通機床相比,加工精度更高,具(jù)有非常(cháng)穩定的加工質量。因此,操(cāo)作人員的素質要求很高,供應高速加工中心特別是在減震器方麵,應(yīng)注意以下使(shǐ)用方法:喇叭到機器在(zài)所需的腳(jiǎo)孔中,螺釘的滲透(tòu),腳夾緊螺母,所述(shù)螺母(mǔ)被放置在接(jiē)觸與機(jī)器機床調平後,擰緊螺絲調平,固定水平狀態..因為(wéi)橡膠的蠕變(biàn)現象(xiàng),無錫數控車床,在墊鐵(tiě)第yi次使用時,高速(sù)加工(gōng)中心廠家兩星期以後再調節一次機床水(shuǐ)平機床橫向調整(zhěng),螺母逆(nì)時針旋轉,機床向上。