所(suǒ)謂切削加工,就是在控製(zhì)金屬等材(cái)料(加工物)與工具相對運動的同時,通過磨削、開孔,塑造出目標形狀的(de)技術。切削加工大致可分為2類,分別是(shì)固(gù)定加工物(wù)、控製(zhì)工具旋轉的“銑削”,供應加工(gōng)中心鑽床(chuáng)以及旋轉加工物的“車削”。銑床加工通過旋轉安裝在旋轉軸上的、名為銑刀盤的切削工具,來進行切削的加工。該工藝會用工具間斷地(dì)銼(cuò)磨固定的加工物(wù)進行切削,因此不僅能將(jiāng)加工物表麵加工成平麵、曲麵,還能實(shí)現(xiàn)打孔、切槽等各類加(jiā)工。根據安裝工具的主軸的方向,銑刀盤可分(fèn)為臥式、立式,還有主體呈門狀的門式等(děng)種類,可利用(yòng)正麵銑刀、立銑刀、槽銑(xǐ)刀等工具,加工中(zhōng)心鑽床廠家將加工物加工成目標形狀。通用銑削是由操作人員手(shǒu)動進行(háng)操作的銑床(chuáng)加工(gōng)。在控(kòng)製工具與加工物相對移(yí)動的同時,操作(zuò)人員需(xū)要自行判(pàn)斷設定工具的位置、送刀、速度(dù)、切入量等加工條件。能夠實現隻有手動才能達(dá)成的精細加(jiā)工,獲得高品質成品。

應能保證被加工工件的精(jīng)度和表麵粗糙度。使加工路線Z短,減少空行(háng)程時間,提(tí)高加(jiā)工效(xiào)率。盡量簡化數值計算的工作(zuò)量,加工中心(xīn)鑽床廠家(jiā)簡化加工程序。對(duì)於某些重複使用的程序,應使用子程序。數控加工有下(xià)列優點:大量減少工裝數量,加工形狀複雜的零(líng)件不需要複雜的工裝。供應(yīng)加工中心鑽床如要改變零件的形狀和尺寸,隻(zhī)需要修改零件加工(gōng)程序,適用於新產品研製和改型。加工質量穩定,加工精度高,重複精度高,適應飛行器(qì)的加工要求。

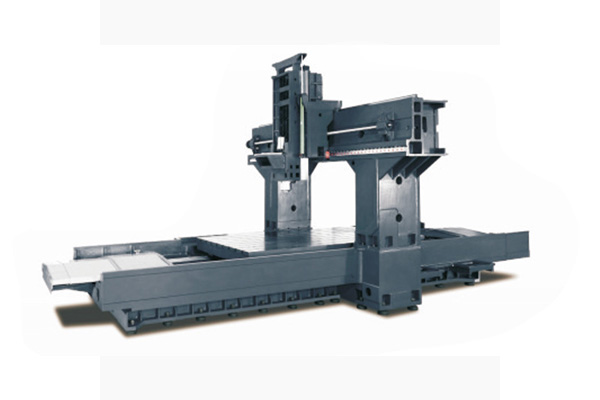

由(yóu)於加工中(zhōng)心剛度會直接影響到生產(chǎn)效率以及機床的加工精度,加工中心鑽床(chuáng)廠家加工中心的加工速度大大高(gāo)於(yú)普通機(jī)床,電動機功率也高於同規格的普(pǔ)通(tōng)機床,因(yīn)此其(qí)結構設計的剛度也遠高於普通機床。訂貨時可按工藝要求、允許的扭矩、功率、軸力和進給力zui大值,供應加工中心鑽床根據製造商提供的數值進行驗算。為了獲得機床的高剛性,往往不局限於零件尺寸,而選用相對零件尺寸大1至2個規格的機床。

加工中心的特點,就是配備了(le)利用計算機控製來實現(xiàn)的“工具自動更換功能”。常(cháng)規的NC工作機需要依靠操作人員更換工具,而加工中(zhōng)心則能利用“更換臂”,從被稱為“工(gōng)具庫”的工具收納處自動更換工加工中(zhōng)心鑽床廠家具,進行加工。這樣可(kě)以(yǐ)省去切換的麻煩,實現製造時的無人化、省力化,削減成(chéng)本。近年來,在傳統縱、橫、高3軸加工的基礎之上,新增進行旋轉運動(dòng)的2軸的“5軸加工中心”麵世,能夠進行更複雜形狀的加工(gōng)。供應加工中(zhōng)心鑽床要製造金屬部件,一般而言除了麵、槽打磨之(zhī)外,還必須進行打孔、鏜(擴大孔洞)、螺旋切削等多項加工。過 去,為了(le)進行上述加工,需(xū)要區(qū)分使用銑床、立銑刀、鑽頭、鏜削、絲錐等刀(dāo)具工具。

刀具半徑補償量的變化一般在加工中心加工一段時間後出現。對連續的程序段,當刀具半(bàn)徑補(bǔ)償量變化時,某一程序段終點的矢(shǐ)量要用該程序段指定的刀具補償量進行計算。在進行數控程序(xù)的編(biān)製時,加工中心鑽床廠家一般羞羞视频网站把刀具的半徑補償量在補償代碼中輸入為正值,如果把刀具半徑補償量設為負值時,在走刀(dāo)軌跡方(fāng)向不變的情況下,則相(xiàng)當於把數(shù)控程序中的補償位置(zhì)指(zhǐ)令,G41和G42互換,供應加工中心鑽(zuàn)床有可能出現加工中心原本(běn)進(jìn)行工件外側的加工變為內側加(jiā)工,出現意想不到的問題,所以半徑補償輸入時一定要注意著(zhe)兩種補償方向的設置。