數控機床具有以下特點:加工(gōng)精(jīng)度高,熱賣加工中心加工質量穩定;可進(jìn)行多坐標聯動(dòng),加工形狀複雜的零(líng)件;當加工零件發生變化時,一般隻需改變數控程序,即可節省生產準備(bèi)時間;機床本身精度高、剛度高,可(kě)選擇適宜的加工量和較(jiào)高的生產率(一般是普通機床的3-5倍);加工中心廠家機床(chuáng)自動化程度高,可降低勞(láo)動強度;對操作人員的素質要求更高,對維修(xiū)人員的技術要求也(yě)更高。

立式銑床立(lì)銑頭中,主(zhǔ)要易(yì)損件有主(zhǔ)軸、主軸套簡及套(tào)筒體孔。這些零件,在不發生嚴重磨損以致失效(xiào)的情況下一般都可做-定的修複(fù)後繼續使用。 各磨損件修複方法如(rú)下:主軸的修複: XA5032立式(shì)銑床的銑頭的主軸結構與XA6132臥(wò)式(shì)銑床銑頭主軸結構基本-致,加工中心廠家 其修複(fù)方法(fǎ)可參照進行。套簡體孔的修複:套筒體孔的磨損會導(dǎo)致孔的圓度、圓柱度誤差增加,表麵粗糙度變差。由於在正常使用(yòng)下,不(bú)會產生嚴重的磨損(sǔn),熱賣加工中心故-般隻需 要通過(guò)研磨修複,即可(kě)恢複精度(dù)。但在修複之前需要單獨做一(yī)套研磨棒以供研磨時使用。

數控車床在日常操作中的維護(1)嚴格遵守操作規程和日常維護製度(dù)(2)應盡量少開數(shù)控櫃和強電櫃的門在山東數(shù)控車(chē)床(chuáng)加工(gōng)車(chē)間的空氣中(zhōng)一般都會有油霧(wù)、灰塵甚至金屬(shǔ)粉末,熱賣加工(gōng)中心一旦它們落在數控係(xì)統內的電路板或電子器(qì)件上,容易引(yǐn)起元器件間(jiān)絕緣電阻下降,甚至導致(zhì)元器件及電路板損壞。(3)定時清掃數控櫃的散熱通風係統應檢查數控櫃(guì)上的各個冷卻風扇工作是否正常。每半年或每季(jì)度檢查一次風道過濾器是否有(yǒu)堵塞現象,加工中心廠家若過濾網上灰塵(chén)積聚過(guò)多,不(bú)及時清(qīng)理,會引起(qǐ)數控櫃內(nèi)溫度(dù)過高。(4)數控係統的輸入/輸出裝置的定期維護。

那麽,如何校正數控係統銑床導軌的精度不穩定嗎?1.必須考慮修補(bǔ)層本身的(de)機械強度和導軌的實際工作環境。正在修理不同標準、不同性能、不同使用環境(jìng)的數控銑床應(yīng)選擇合(hé)適的焊接和(hé)粘貼(tiē)材料、加工中心廠家先進的校正(zhèng)方法和新工藝。2.需要考慮所選擇的校(xiào)正過程是否會影響導軌的精度(dù)和力學性能。如果受到溫度的影響,熱(rè)賣加工中心會不會引起導軌(guǐ)的變形?會改變導軌的機(jī)械強度和表麵硬度。3.必須考慮(lǜ)所選擇的校正過程對導軌(guǐ)材料的適應性。例(lì)如鑄鐵材(cái)料的導軌一(yī)般不采(cǎi)用鑄鐵堆焊,因為鑄鐵的焊接性差,裂紋、氣孔等缺陷容易產生,不適合加(jiā)工。

龍門刨銑床(chuáng)適應轉速要求(qiú)不同(tóng)型號(hào)、規格和精度等級的軸承所允許(xǔ)的最高轉速是不同(tóng)的。在(zài)相同條件(jiàn)下,熱賣加工中心點接觸的比線(xiàn)接觸的高;圓柱滾子比圈錐滾子高。因此(cǐ),應(yīng)綜合考慮對主軸部件剛度和轉速兩方麵的要求來選擇軸承配置(zhì)形(xíng)式(shì)。龍門刨銑床適應精度的要(yào)求主軸(zhóu)部(bù)件承受軸向七的推力(lì)軸承配置方式直接影響主軸的軸向位置精度。加工中心廠家常用的三(sān)種配置形式的工作性能(néng)和應用範圍。前端定位時,主軸受熱變形向後(hòu)延伸,不形響加工精度、但前支承結(jié)構複雜,調整軸承間隙較不方便,前(qián)支承(chéng)處發熱l量較大。後端定位的特點與上述相反。兩(liǎng)端定位時,主軸(zhóu)受熱伸長時軸承軸向間隙的改變較(jiào)大。

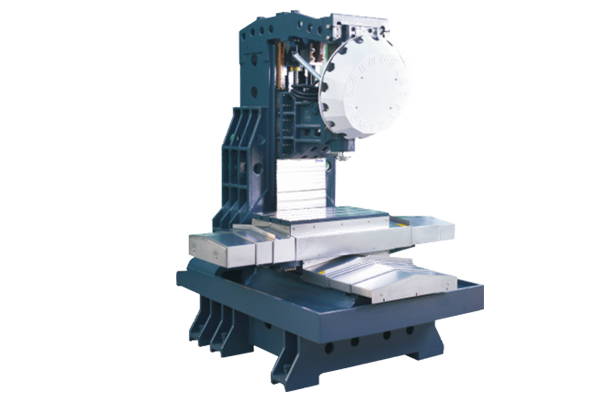

臥式加工中心與普通機(jī)床相比,加工精度更高,具有非(fēi)常穩定的加工質(zhì)量(liàng)。因此,操作人員的素質要求很高,熱賣加工中心特別是在減震器方麵,應注意以下使用方(fāng)法:喇叭到機器在所需的腳(jiǎo)孔中,螺(luó)釘的滲透,腳(jiǎo)夾(jiá)緊螺母,所述螺母被放置在接觸與機器機(jī)床(chuáng)調平後(hòu),擰緊螺(luó)絲調平,固定水平狀態..因為橡膠(jiāo)的蠕變現象,無錫數控車(chē)床(chuáng),在墊鐵第yi次使用時,加工中心(xīn)廠家兩星期以後再調節一次機(jī)床水平機床橫(héng)向調整,螺(luó)母逆(nì)時針旋轉,機床向上。